任务1 拣货作业

任务描述

货主ERP的“出库订单”推送至【WMS】后,仓储系统组员建立波次拣货任务,将其转换为【拣货工单】,拣货组员使用RF终端领用【拣货工单】,根据工单明细的库位分配结果,到对应库位拣选对应商品,完成拣货任务。

拣货业务认知

认识拣货作业

拣货作业是依据顾客的订货要求或配送中心的送货计划,尽可能迅速、准确地将商品从其库位或其他区域拣选出来,并按一定的方式进行分类、集中、等待验货装车送货的作业流程。

一般来讲,在仓储配送中心搬运成本中,拣货作业的搬运成本约占 90%;在劳动密集型的配送中心,与拣货作业直接相关的人力占50%;拣货作业时间约占整个配送中心作业时间的30%—40%。因此,在仓储配送作业的各环节中,拣货作业是整个配送中心作业系统的核心。合理规划与管理拣货作业,对配送中心作业效率的提高具有决定性的影响。

拣货单位

拣货单位分为托盘、箱及单品三种。拣货单位是根据订单分析结果而决定的。如果订货的最小单位是箱,拣货单的单位最少是以箱为单位。对于大体积、形状特殊的无法按托盘和箱来归类的特殊品,则用特殊的拣货方法。为了能做出明确的判断,进一步做以下划分。

1.单品:拣货的最小单位,单品可由箱中取出,由人工单手进行拣货。

2.箱:由单品所组成,可由托盘上取出,通常需要双手拣货。

3.托盘:由箱叠放而成,无法由人工直接搬运,需借助堆垛机、叉车或搬运车等机械设备。

4.特殊品:体积大、形状特殊,无法按托盘、箱归类,或必须在特殊条件下作业的物品。如大型家具、冷冻干货等。

作业预期目标

1.少等待──尽可能缩短闲置时间。

2.少拿取──尽可能采用输送设备或搬运设备,减少人工搬运。

3.少走动──规划好拣货路线,尽可能缩短行走路径。

4.少思考──尽可能做到操作简单化。

5.少寻找──通过库位管理或电子标签等辅助拣选设备,尽可能缩短寻找货物的时间。

6.少书写──尽可能不用纸制单据进行拣货,如采用电子拣选标签系统、料箱式机器人作业系统等现代化仓储管理系统(WMS)与仓储设置设备,不但能够提高拣货效率,还能降低出错率。

7.少检查──尽可能利用条码设备进行货物检查,减少人工目视检查。

拣货作业流程

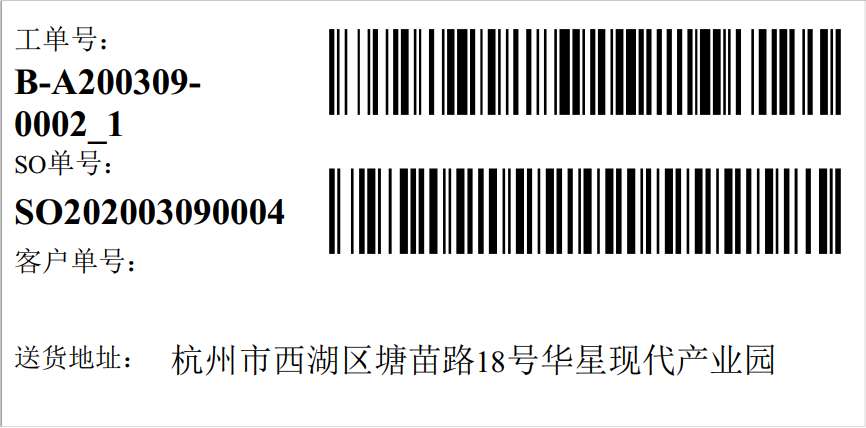

拣货作业流程按实际作业情形大致可分为四部分,如图5.1.1所示。

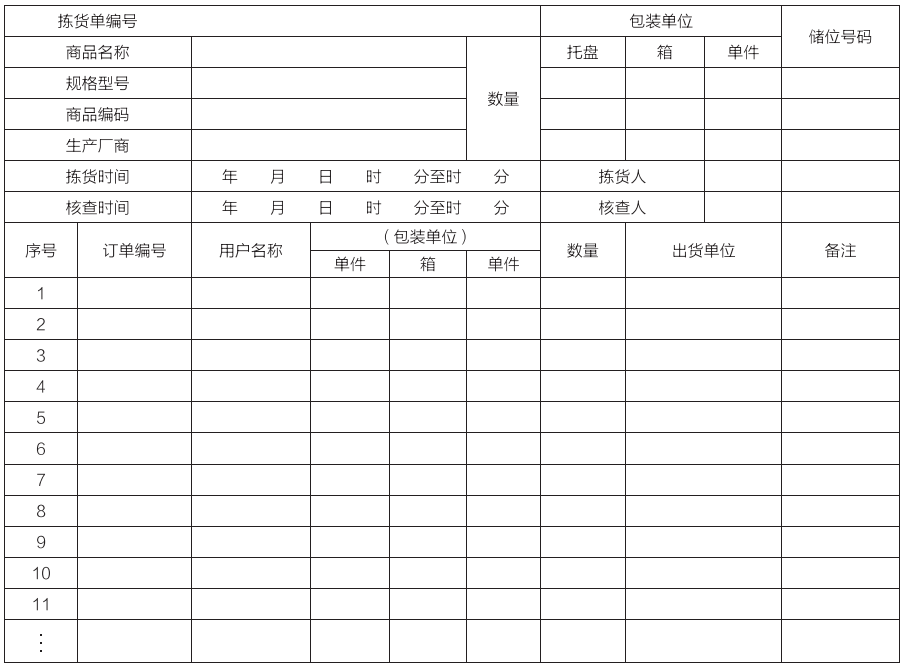

形成拣货资料

拣货作业必须在拣货信息的指导下才能完成。订单或配送中心的送货单位为人工拣货指示,即拣货作业人员直接凭订单或送货单捡取货物。这种信息传递方式无法准确标示所拣货货物的储位,使拣货人员延长寻找货物时间和拣货行走途径。在大多数配送中心一般先将订单等原始拣货信息经过处理后,转换成“拣货单”或电子拣货信号,指导拣货人员或自动拣取设备进行拣货工作,以提高作业效率和作业准确性。拣货单格式如表5.1.1所示。

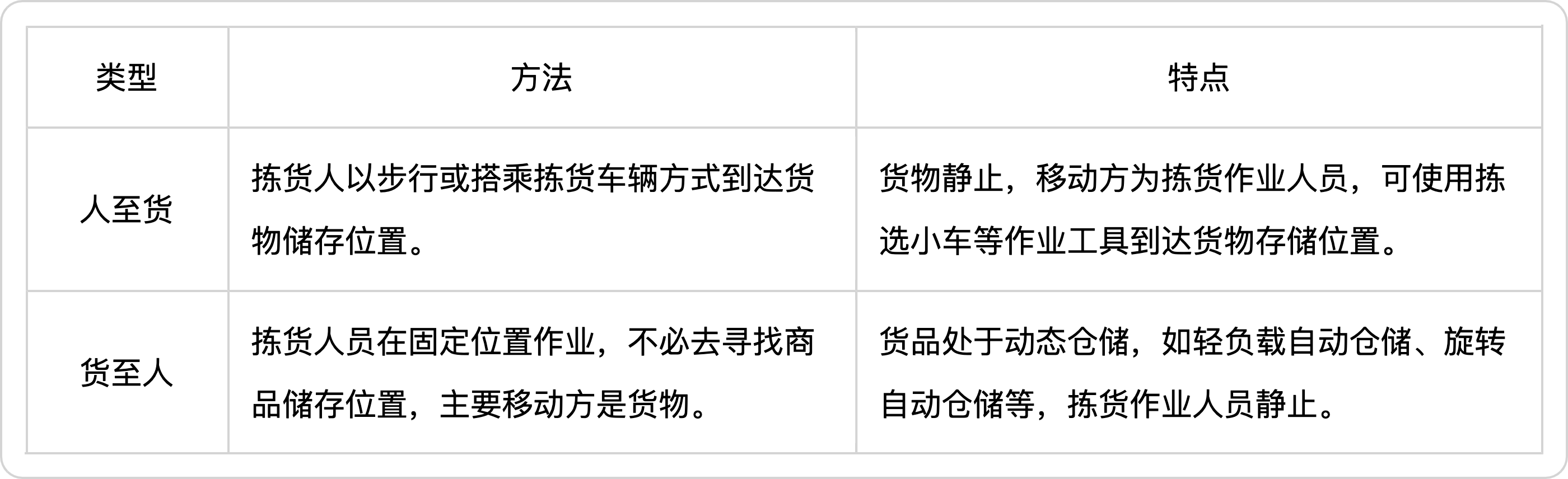

行走与搬运

拣货时,拣货作业人员或机器必须直接接触并拿取货物,因此造成拣货过程中的行走与货物的搬运, 缩短行走和货物搬运距离是提高配送中心作业效率的关键。这一过程有两种完成方式,如表5.1.2所示。

拣取

当货物出现在拣取者面前时,拣取者一般采取的两个动作为拣取与确认。拣取是抓取物品的动作,确认则是确定所拣取的物品、数量是否与指示拣货的信息相同。在实际的作业中,配送中心多采用读取品名与拣货单据作对比的确认方式,较先进的做法是利用无线传输终端机读取条形码后,再由计算机进行确认。配送中心通常对小体积、小批量、搬运重量在人力范围内且出货率不是特别高的货品,采取手工方式拣取;对体积大、重量大的货物,利用升降叉车等搬运机械辅助作业;对于出货频率很高 的货物则采用自动分拣系统进行拣货。

分类与集中

仓储配送中心在受到多个客户的订单时,可以形成批量拣取,然后再根据不同的客户或送货路线分类集中,有些需要进行流通加工的商品还需根据加工方法进行分类,加工完毕再按一定方式分类出货。多品种分货的工艺过程比较复杂,难度也大,容易发生错误,必须在统筹安排形成规模效应的基础上,提高作业的精确性。在物品体积小、重量轻的情况下,可以采取人力分货,也可以采取机械辅助作业,或利用自动分货机将拣取出来的货物进行分类与集中。分类完成后,货物经过查对、包装便可以出货、装运、进货了。

确定拣货方式

根据客户订单品项、库存分布情况,以提高拣货效率、降低拣货成本为原则,确定拣货方式。常用的拣货方式有以下三种:

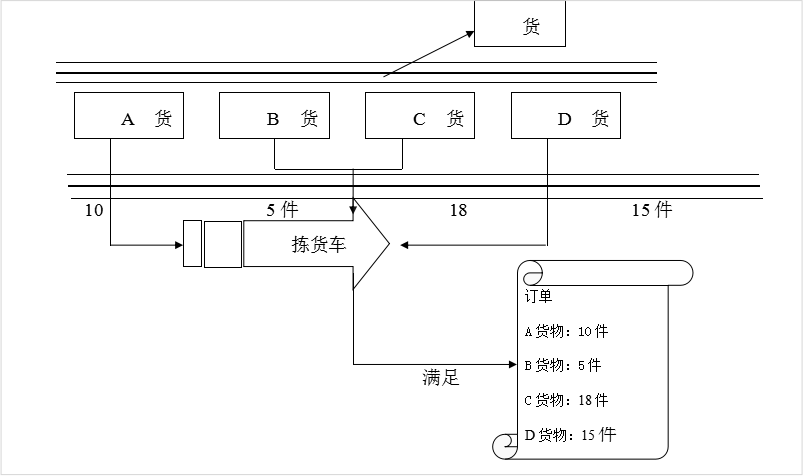

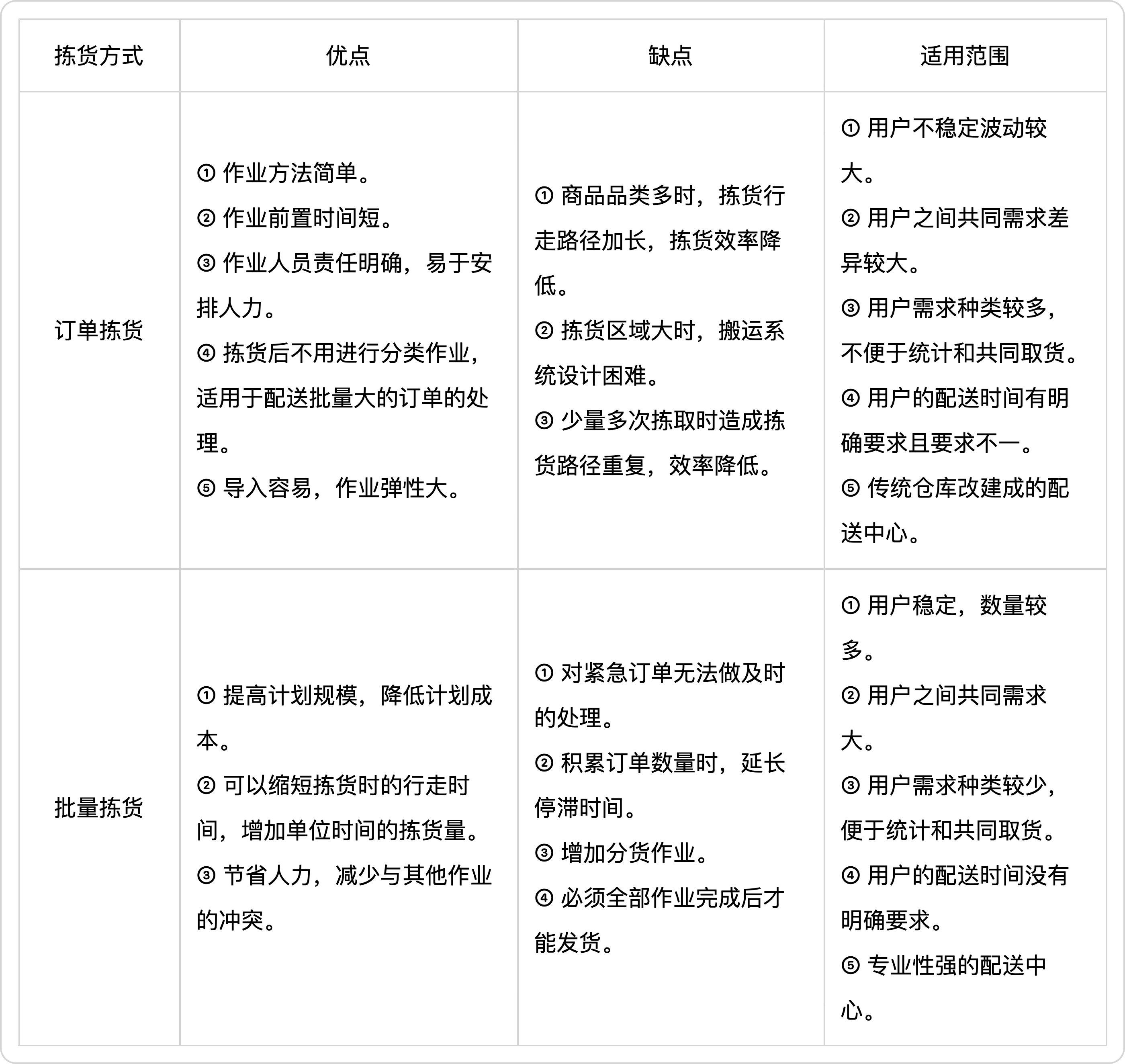

订单拣货

又称摘果法,订单拣货针对每份订单,分拣人员按照订单所列商品及数量,将商品从储存区域或分拣区域取出,然后集中在一起。其作业原理是分拣人员或分拣工具巡回于各个拣选区,按订单所列商品及数量,将客户所订购的商品逐一由仓库库位或其他作业区中取出,然后集中在一起的一种传统拣货方式。(图5.1.2)

(1)订单拣货特点

一般来说,订单拣货的准确度较高,很少发生差错,而且机动灵活。这种拣货方式可以根据用户要求调整拣货的先后次序,对于紧急需求,可以集中力量快速拣货。一张货单拣货完毕后,物品便配置齐备,配货作业与拣货作业同时完成简化了作业程序,有利于提高作业效率。

(2)订货拣货的主要适用范围

订单拣货方式比较适用于以下情况:

① 用户不稳定,波动较大;

② 需求种类不多;

③ 需求之间差异较大,配送时间要求不一。

(3)采用的具体方式

订单拣货结合分区策略具体又可以分以下几种方式:

① 单人拣货

单人拣货时可以一张订单由一个人从头到尾全程负责。

② 分区接力拣货

分区接力拣货是将存储区或拣货区划分成几个区域,一张订单由各区人员采用前后接力方式共同完成。

③ 分区汇总拣货

分区汇总拣货是将存储或拣货区划分成几个区域,将一张订单按区域拆成多张拣货单,再将各区域所拣货的物品汇集一起。

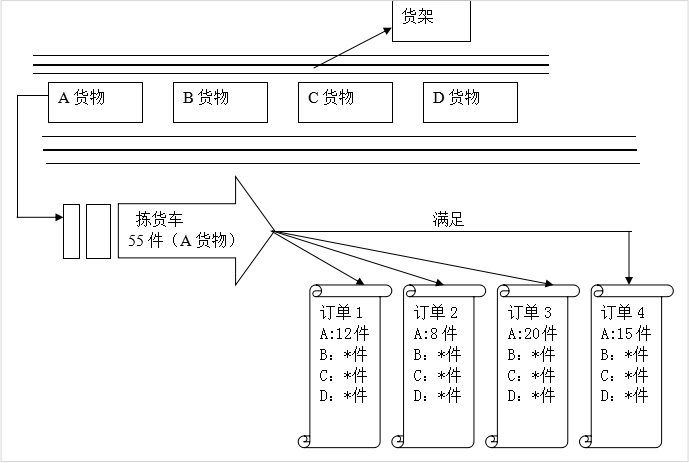

批量拣货

又称播种法,将多张订单集合成一批,按照商品品种、类别加总、拣货,然后依据不同客户或不同订单分类集中。(图5.1.3)

(1)批量拣货的特点

与订单拣货相比,批量拣货由于将各用户的需求集中起来拣货,所以有利于进行拣货路径规划,减少不必要的重复行走。但其计划性较强,规划难度大,容易发生错误。

(2)批量拣货的适用范围

批量拣货比较适合用户稳定而且用户数量较多的专业性配送中心,需求数量可以有差异,配送时间要求也不太严格,但品种共性要求较高。

(3)批量拣货的分批方式

批量拣货的分批方式主要有以下几种:

① 按拣货单位分批

按拣货单位分批是将同一种拣货单位的品种汇总在一起处理。

② 按配送区域/路径分批

按配送区域/路径分批是将同一配送区域路径的订单汇总在一起处理。

③ 按流通加工需求分批

按流通加工需求分批是将需加工处理或需相同流通加工处理的订单汇总在一起处理。

④ 按车辆需求分批

按车辆需求分批,也就是如果客户所需物品需要特殊的配送车辆(低温车、冷冻、冷藏车),或客户所在地需特殊类型车辆者可汇总合并处理。

复合拣货

可以将订单拣货和批量拣货组合起来的拣取方式。根据订单的品种、数量及出库频率,决定哪些订单适用于按订单拣货,哪些订单适用于批量拣货(表5.1.3)。

应用拣货策略

拣货策略是影响拣货作业效率的关键,主要包括分区、订单分割、订单分批、分类四个因素,这四个因素相互作用可产生多个拣货策略。

分区

分区是指将拣货作业场地进行区域划分。主要的分区原则有以下三种:

(1)按拣货单位分区

如将拣货区分为箱装拣货区、单品拣货区等,基本上这一分区与存储单位分区是相对应的,其目的在于将存储与拣货单位分类统一,以便拣取与搬运单元化。

(2)按物流量分区

这种方法是按各种货物出货量的大小以及拣取次数的多少进行分类,再根据各组群的特征,决定合适的拣货设备及拣货方式。这种分区方法可以减少不必要的重复行走,提高拣货效率。

(3)按工作分区

这种方法是指将拣货场地划分为几个区域,由专人负责各个区域的货物拣选。这种分区方法有利于拣货人员记忆货物存放的位置,熟悉货物品种,缩短拣货所需时间。

订单分割

当订单所订购的商品种类较多,或设计一个要求及时快速处理的拣货系统时,为了能在短时间完成拣货处理,需要将一份订单分割成多份子订单,交给不同的拣货人员同时进行拣货。要注意的是订单分割要与分区原则结合起来,才能取得较好的效果。

具体有以下具体策略:

(1)分拣单位分区的订单分割策略;

(2)分拣方式分区的订单分割策略;

(3)工作分区的订单分割策略。

订单分批

订单分批是将多张订单集中起来进行批次拣取的作业。

订单分批的方法有多种:

(1)按照总合计量分批

在拣货作业前将所有订单中订货量按品种进行累计,然后按累计的总量进行拣取,其好处在于可以缩短拣取路径。

(2)按时窗分批

在存在紧急订单的情况下可以开启短暂而固定的5或10分钟的时窗,然后将这一时窗的订单集中起来进行拣取。这一方式非常适合到达间隔时间短而平均的订单,常与分区以及订单分割联合运用,不适宜订购量大以及品种过多的订单。

(3)固定订单量分批

在这种分批方法下,订单按照先到先处理的原则,积累到一定量后即开始拣货作业。这种分批方法可以维持较稳定的作业效率。

(4)智能型分批

订单输入电脑后,将拣取路径相近的各订单集合成一批。这种方法可以有效减少重复行走的距离。

分类

如果采用分批拣货策略,还必须明确相应的分类策略。

分类的方法主要有两种:

(1)在拣取货物的同时将其分类到各订单中。

(2)集中分类,先批量拣取,然后再分类,可以来用人工集中分类,也可以来用自动分wd类机进行分类。

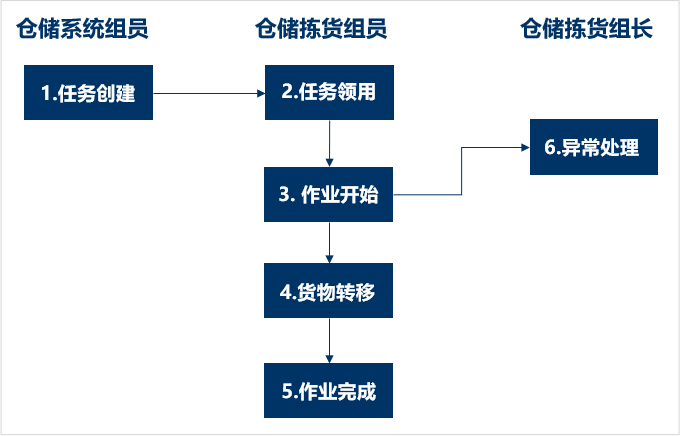

拣货岗位人员及其职责

拣货作业涉及到的主要岗位包括:仓储系统组员、仓储拣货组长、仓储拣货组员、仓储库存组长、仓储库存组员及货主采购经理,各岗位主要工作内容如表5.1.4所示。

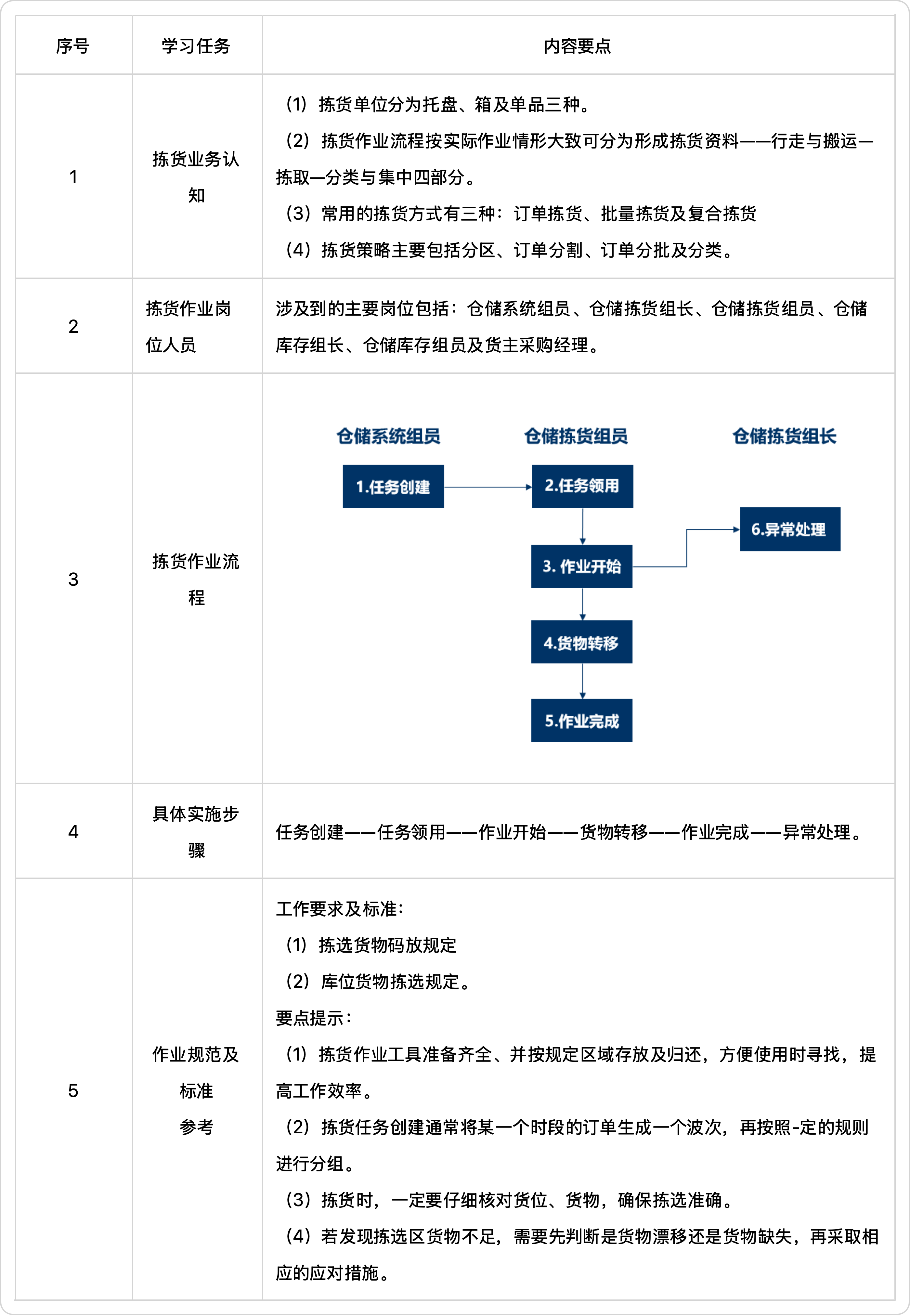

拣货作业流程

具体实施步骤

任务创建

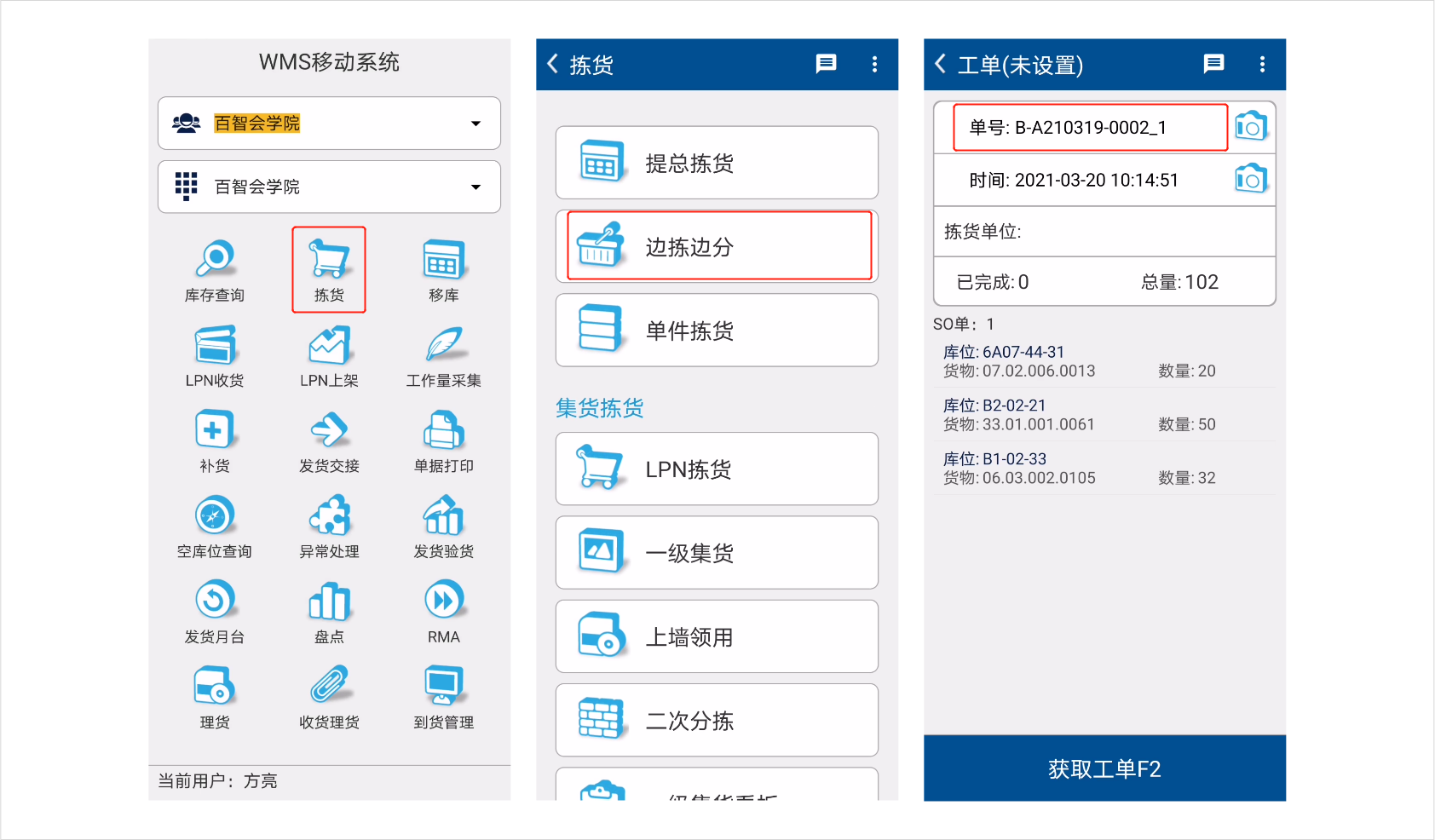

任务领用

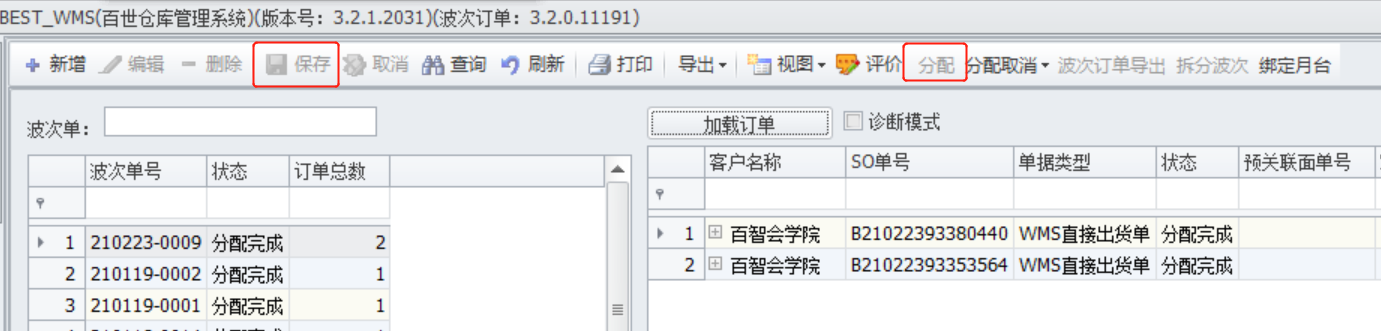

系统组员将打印的拣货工单,交接给拣货组长,拣货组长按工作量平均分配给相应的拣货组员。拣货组员在RF手持终端首页点击进入【拣货】,选择相应的拣货方式后,扫描分组标签(图5.1.7)上【工单号】对应的条码,系统会显示对应拣货任务明细,拣货工单领用完成。

作业开始

拣货组员按照RF终端界面所指引的库位开始拣货。到达待拣货库位后,扫描拣货库位条码和商品条码,确认货物信息正确后,按照系统提示的拣货数量,将实物拣选至托盘或者中转箱。逐一拣选货物,直至系统提示工单全部完成。

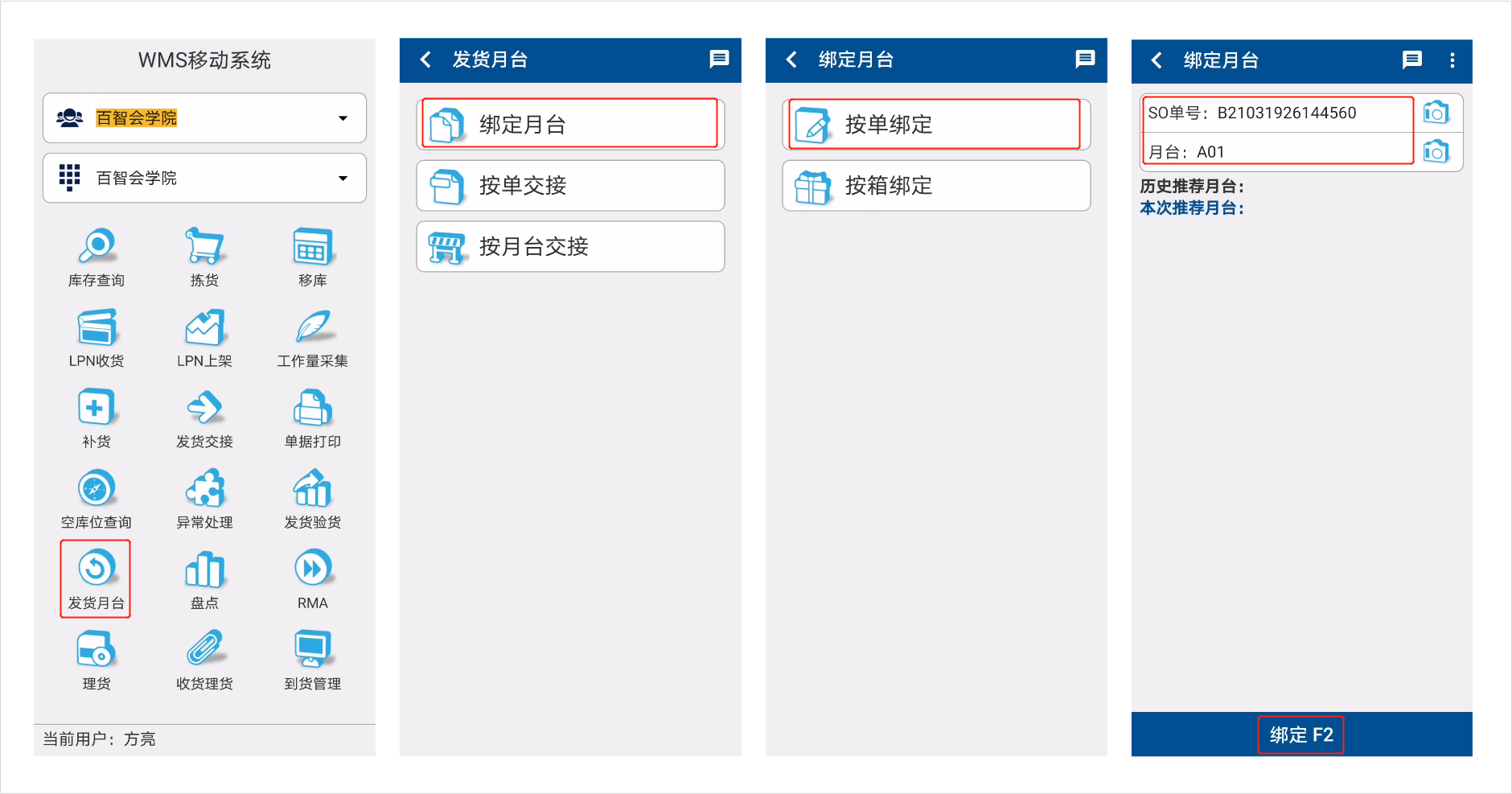

货物转移

货物拣选完成后,拣货组员将订单货物和拣选单一同转移至发货暂存区的空闲月台,并执行月台绑定操作,完成货物转移。(图5.1.9、图5.1.10)

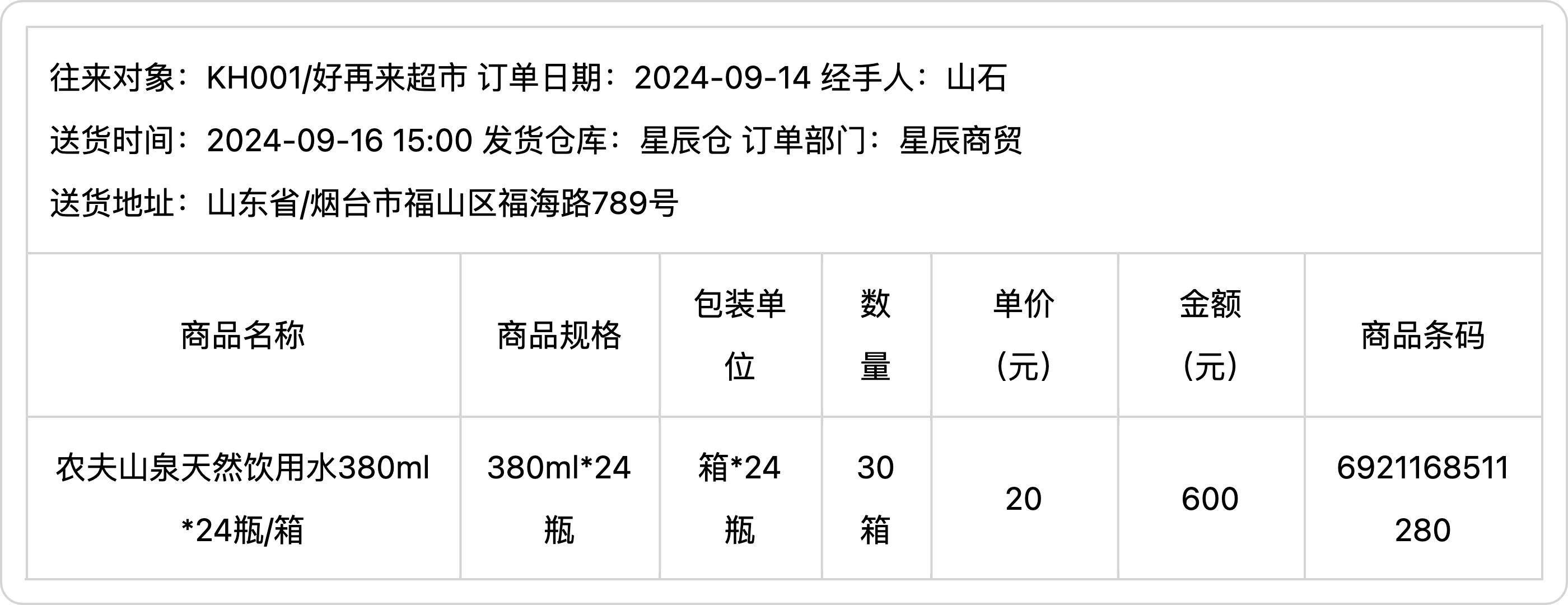

作业完成

月台绑定后,拣货作业完成,拣货组员通知验货组员准备验货。拣货组长每天核查拣货工单完成情况,保证当天拣货工单全部完成拣货。

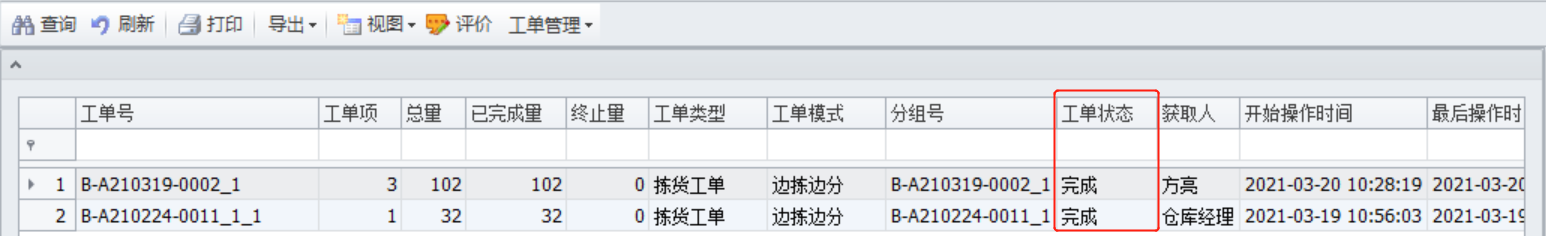

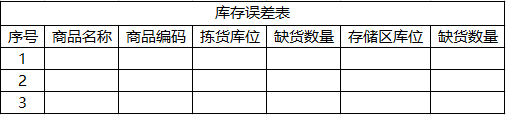

异常处理

拣货组员拣货时可能会出现没有待拣货物或者待拣数量不足的情况。此时,首先应该确认是否发生货物漂移(货物错放至周边库位)。如果周围无法找到待拣货物,则可能是货物丢失,需上报拣货组长,协调库存组从存储区补货,并填写库存误差表。

如果存储区库存不足,则会造成订单缺货,库存组员需上报库存组长,通知货主并填写订单缺货表。货主采购经理与客户做好沟通协调,确认缺货订单的处理方式。

拣货作业规范及标准参考

结合百世物流企业工作规范,拣货作业相关操作标准有《拣选货物码放规定》、《库位货物拣选规定》等。具体内容如下:

拣选货物码放规定

(1)货物重不压轻,大不压小,整齐码放,成U字形。

(2)散件拣入容器中,整齐摆放,同货物需整齐摆放在一起,禁止混放、乱放。

(3)同一货物需整齐摆放在一起,每箱商品条码向外,方便扫描。

具体可参考下图5.1.14所示。

库位货物拣选规定

1.拣货组员在货架区完成拣货后,需要将库位剩余货物整理整齐,箱体紧靠货架边缘整齐摆放。

2.拣货组员在置地区完成拣货后,需要将库位剩余货物整理整齐,同种货物整齐码放,禁止出现不同货物相互混杂放置。

3.整托为同一批次的货物,拣选时必须逐层拣货,禁止就近就低拣货。

具体可参考下图5.1.15所示。

操作要点与注意事项

1.领用人工号必须使用拣货人本人工号,工作量相关统计按照系统记录领用人为依据。

2.扫描商品条码时,需注意区分货物的包装规格,需留意扫描错误时系统的报错提示。

3.防止损坏货物,拣货时标签要朝外,方便逐件验货,提高工作效率。

4.保持库区库容整齐整洁,减轻理库工作,保障货物安全,提高工作效率。

5.在验货时,系统只需读取标签上的“SO单号”,就能显示对应的验货任务明细。

6.当天拣货必须当天完成验货。

7.为防止拣货时有遗漏,需尽快完成验货复核。

8.拣货组长需保证全部拣货订单作业完成,并将因缺货而无法出库的【拣货工单】及对应的订单情况反馈至库存组长,库存组长核对后进行最终处理。

9.当库位中没有对应货物时,可能是货物丢失或者货物漂移。

10.拣货工单缺货,必须先由货主客服专员与收货客户沟通,避免因少量缺货而取消全部订单。

11.缺货会影响客户满意度,会对货主营收利润产生影响,货主有权利对仓储团队制定工作误差考核办法。

12.挂起是只针对RF手持终端拣货中拣货工单缺货的操作。挂起是【WMS】系统取消拣货工单中缺货的商品拣货任务的操作。【挂起】的商品信息,不会在下一步验货时的工单中体现。

13.库存组长是代表仓储团队承担货主库存安全的责任人。库存组长通过组织落实盘点、理货等工作,明确库存亏损原因。

14.库存组长应针对货物丢失或是货物漂移等问题,制定解决办法并跟踪落实。

学习文档

巩固拓展

填空题

上图中库位B2-02-21需要拣选的商品数量是( ),库位B01-02-33需要拣选的商品数量是( ),两个库位一共需要拣选的商品数量( )。

答案:50 32 82判断题

1.在生成【拣货工单】时,只能选择按库位路线的升序进行拣选。( )

答案:×2.领用拣货任务时,若本人不在现场,可以使用他人工号代领,工作量相关统计不受影响。( )

答案:×3.在拣货中如果发现有货品库存不足,则应该将该订单取消。( )

答案:×4.为防止拣货遗漏问题,需尽快完成验货,并且当天的拣货,必须当天完成发货。( )

答案:√5.批量拣货的主要特点是每次拣货只针对一张订单,不进行订单分批处理。结合分区策略具体又可以分为单人拣货、分区接力拣货和分区汇总拣货几种方式。( )

答案:×不定项选择题

1.以下描述不属于库位码放规定的是( )

A.拣货组员在货架型拣选区完成拣货后,需将库位剩余货物整理整齐,箱体紧靠货架边缘整齐摆放。

B.拣货员在置地型拣货区完成拣货后,需将库位剩余货物整理整齐,同种货品整齐码放,禁止出现不同货品相互混杂放置。

C.散件货物拣入容器中,同类货品需整齐摆放在一起,不可混放的货品应独立容器摆放,禁止混放、乱放。

D.整托库位为同一批次的货品,拣选时必须逐层拣货,禁止就近就低拣选。

答案:A2.【WMS】接收客户ERP系统的发货订单时,生成的【WMS】内的唯一识别单号,被称为( )。

A.波次单号

B.OS单号

C.SO单号

D.LPN单号

答案:A3.验货完成后,取下分组标签,开始打印箱贴、验货交接单等单据。其中箱贴是需要贴在( )的固定位置上。

A.托盘

B.所有货品

C.散件箱子

D.整箱货品

答案:ABC4.以下属于拣货操作过程中所必须的工具有:( )

A.托盘

B.叉车

C.RF终端

D.中转箱

答案:ABC5.拣货时会发现库位中没有货品,造成的原因可能是( )。

A.货品漂移

B.货品丢失

C.货位标记错误

D.系统异常

答案:C6.拣货订单是基于( )生成的。

A.发货订单

B.波次订单

C.拣选单

D.货位顺序

答案:C7.拣选操作完成后,拣货组员将( )贴在托盘货物固定位置处。并将货物转运至发货暂存区的空闲月台处,进行( )操作。

A.分组标签 月台绑定

B.拣货工单 月台绑定

C.分组标签 理货

D.拣货工单 理货

答案:C技能实训

实训任务5.1.1

实施拣货作业

实训目标

1.熟悉拣货作业工作流程并能够按照拣货标准流程规范完成拣货。

2.熟悉拣选货物码放规定和库位货物拣选规定

3.熟悉堆高机、手动液压车安全操作规范。

实训内容

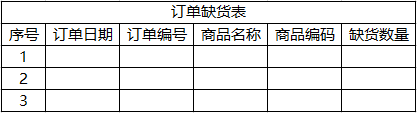

星辰商贸在【ERP】创建了一份销售订单,具体信息如表5.1.5所示:

系统组员登录【WMS】系统,收到一份发货订单(表5.1.6):

请以小组为单位,分配岗位角色,模拟完成如下拣货作业。

实训步骤

1.客户订单处理。

2.领取拣货任务。

3.执行拣货操作。

4.粘贴“分组标签”。

5.执行【月台绑定】操作。

6.拣货反馈,并通知验货组员准备验货。

实训考核

工作视频

拣货作业——1工具准备

拣货作业——2作业实施

拣货作业——3异常处理

教学微课

拣货作业

拣货策略

电子课件

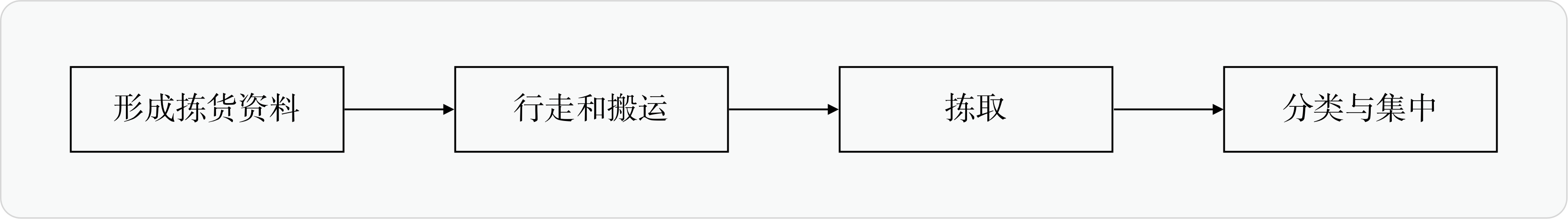

任务小结

本次学习任务要点梳理如表5.1.8所示: